Wenn die Familie wächst, wächst auch der Platzbedarf. Bei teurer werdendem Wohnraum muss man sich besonders in Städten einiges einfallen lassen. Mit vorgefertigten Modulen aus Holzrahmen und Mineralwolle (Steinwolle und Glaswolle) gelingt eine Nachverdichtung und Flächenausnutzung flexibel, nachhaltig und sicher. Das zeigt dieses „Flying Space“ von SchwörerHaus.

Basel gehört zu den Städten mit den weltweit teuersten Quadratmeterpreisen. Wer hier mehr Wohnraum sucht, tut gut daran, zunächst die vorhandenen Ressourcen auszunutzen. So machte es Olivia Dergeloo. Sie bewohnt ein altes Mansardenhaus mit hölzernen Fensterläden, tief gezogenen Schleppgauben und einem alt eingewachsenen Garten in einem beschaulichen Wohnviertel am Rande der Stadt. Doch als sich die Familie auf vier Personen vergrößerte, wurde die Idylle zu klein.

Ein Umbau und eine Erweiterung des Bestandes aber drohten nicht nur die guten Proportionen des Altbaus zu zerstören. Dergeloo sagt: „Ich hatte Bedenken wegen des Gartens und hatte Angst, dass die Baustelle meine Pflanzen ruiniert.“ Es musste also eine Lösung für mehr Platz gefunden werden, ohne Bauaushub und Baufahrzeuge und ohne Veränderung des Alten. Dergeloo entschied sich für ein Flying Space von SchwörerHaus: eine kleine, modular aufgebaute und komplett vorgefertigte Holzbox. Für diese waren nur minimale Eingriffe in den Bestand und den Garten notwendig. Das neue Kinderzimmer scheint jetzt über dem Garten zu schweben.

Das Modulhaus besteht aus einer Holzrahmenkonstruktion, die im Werk komplett vorgefertigt, zusammen- und ausgebaut und per Tieflader ans Grundstück geliefert wurde. Bei Dergeloos mussten lediglich einige wenige Stahlsprießen als Punktfundamente einbetoniert werden. Auf diese hievte dann ein Kran das komplette Modul ‒ eine Mission, die viel Feingefühl durch die Arbeiter verlangte. Denn das Modul musste sicher zwischen die alte Bebauung und über die Pflanzen hinweg geführt und millimetergenau auf die Fundamente gesetzt werden. Der Aufbau dauerte nur einen Tag, schließlich kommt das Modul fertig auf die Baustelle und ist direkt bewohnbar.

Insofern ist das Modul natürlich ein Fertighaus. Aber der Begriff hat sich in den letzten Jahrzehnten geändert. Florian Schmidt von SchwörerHaus sagt: „Keiner möchte in Serie, im gleichen Haus wie der Nachbar wohnen. Fertighäuser werden seit den 1990er Jahren ganz individuell gebaut. Jedes Haus ist ein Unikat.“ Dass der Bauprozess trotzdem nur wenige Wochen dauerte, hat mit einer seriellen, computergestützten Produktionsweise zu tun. Die Module wurden aus Holzrahmenbauteilen im Werk und immer nach dem gleichen Prinzip zusammengefügt, verschraubt und ausgebaut. Das hat zum einen den Vorteil, dass alle Häuser, etwa vier am Tag, witterungsunabhängig produziert werden können. Zum anderen erhöhen die festgelegten, seriellen und computergestützten Prozesse die Bauqualität und das Bautempo. Denn so individuell ein jedes Haus ist, sein Aufbau ist immer gleich.

Auch die Holzrahmenbauteile des Flying Space der Dergeloos bestehen aus Fichtenholz. Über computergesteuerte Sägen (CNC) wurden sie millimetergenau zugeschnitten. Ein Kran legte dann die Einzelteile wie ein Puzzle in korrekter Anordnung auf eine Werkebene. Die Handwerker verschraubten die Holzteile zu einem Rahmen und spannten eine Dampfbremse darüber. Darauf kam eine doppelte Beplankung mit Sperrholzplatten, die das Rahmenwerk aussteifen und gleichzeitig guten Halt für die spätere Montage von Mobiliar geben.

Damit war die Innenseite fertig montiert und der Rahmen konnte gewendet werden, so dass das offene Gefach oben lag. Diese füllten die Handwerker mit Matten aus Mineralwolle. Die Dämmung kann dabei unterschiedlich stark sein, je nach gewünschtem Energiestandard. Bei den Dergeloos erzielt die Außenwand einen niedrigen U-Wert von 0,19 W/(m²K). Die Außenseite des Rahmens erhielt eine Gefachabdeckung aus Holz-Zementplatten und einer Isolierplatte. Darauf lässt sich im Prinzip jede Oberfläche verbauen. Um besser mit dem Altbau zu harmonieren, entschied sich die Bauherrin für eine weiße Putzfläche mit dekorativen Holzlatten an den Fenstern. Direkt im Werk wurden Fenster, Türrahmen und Installationsöffnungen eingesetzt, bis schließlich der gesamte Rahmen stand und eine komplette Gebäudeaußenwand bildete.

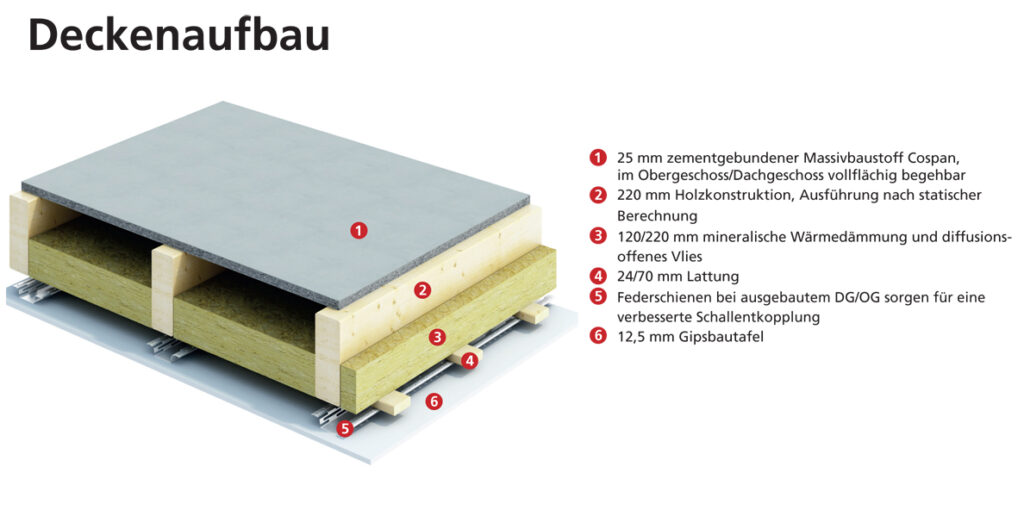

In dieser Weise entstehen seriell mit gleichem Aufbau, aber individuellem Finish und Ausbau die einzelnen Wände eines jeden Moduls. Dabei können Raumaufteilung und -nutzung genauso variieren wie Fensteröffnungen und Oberflächen. Weil die fertigen Flying Spaces aufgeständert sind, können auch Boden- und Dachelemente nach diesem Verfahren mit Holz konstruiert und mit Mineralwolle gedämmt werden. Da es weder eine Bodenplatte aus Beton noch eine Perimeterdämmung braucht, macht es die Module nachhaltig und senkt die CO2-Emissionen, im Vergleich zum konventionellen Bau.

Im Werk setzen Handwerker mithilfe von Lastkränen die einzelnen Wände zu einem Modul zusammen, auch Dach- und Bodensegmente werden fertig montiert. Schon beim Bau der Rahmen montieren die Arbeiter alle notwendigen Folienabdichtungen und lassen diese mit Laschen überhängen. So müssen sie diese Bahnen beim Zusammenbau der Seiten nur noch miteinander verkleben und erhalten eine durchgängige Abdichtung. Der weitere Ausbau erfolgt ebenfalls im Werk, von den Installations- bis zu den Tapezierarbeiten.

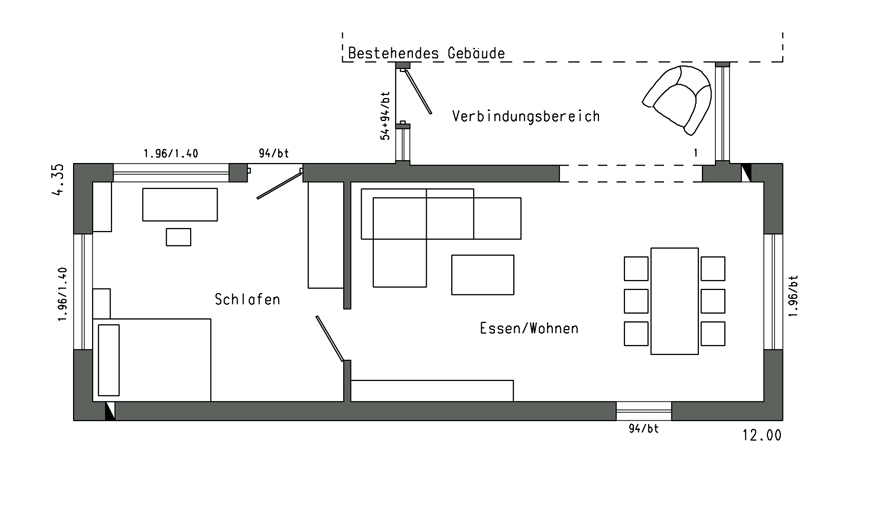

Bei den Dergeloos war die harmonische Einpassung des Moduls in die kleinstädtische Nachbarschaft wichtig. Deshalb achteten die Planenden darauf, die äußeren Kanten nicht über die Baulinien des eigenen und des Nachbarhauses zu führen. Das 4,35 Meter breite Modul schließt vorne mit der Straßenseite des Altbaus ab und ragt 12,5 Meter weit nach hinten bis zur gartenseitigen Bebauungskante des Nachbarn. Quer zum Altbau gelegen, flankiert das Modul jetzt die alte Terrasse und schafft 42 Quadratmeter mehr Wohnfläche. Hier liegt mit dem Fenster zur Straßenseite ein neues Wohn- und Esszimmer. Zum Garten hin liegt das Zimmer des Sohnes.

Der Bau ist aufgeständert und über hölzerne Treppenstufen mit der Terrasse verbunden. Sie dienen zugleich als lange Gartenbank. Ein zurückgesetzter Durchgang verknüpft die Modulbox mit dem Altbau und reduziert den optischen und konstruktiven Eingriff am Bestand auf einen schmalen Durchbruch. Der Anbau wirkt straßenseitig kaum größer als eine Garage, sitzt aber relativ eng zwischen den Bestandsbauten. Für die Belichtung und Straßenansicht war das kein Problem. Aber eine enge Nachverdichtung bedarf eines hohen Brand- und Schallschutzes. Das Flying Space setzt hier auf die zwei Komponenten aus nichtbrennbarer Mineralwolle und Zementplatte. Die weitestgehend geschlossene, rückwärtige Längswand zum Nachbarn bietet daher sowohl ein Mehr an Privatsphäre und Ruhe als auch mehr Sicherheit gegen eine mögliche Brandausbreitung.

Neben der schnellen, behutsamen Montage haben vorgefertigte Holzrahmenmodule mit einer Mineralwolldämmung vor allem einen ökologischen Vorteil: Denn die Ökobilanz der Baustoffe Holz und Mineralwolle ist sowohl hinsichtlich des Lebenszyklus der Baustoffe selbst, als auch hinsichtlich des Dämmwertes und des Lebenszyklus des Gebäudes äußerst günstig. Dazu ist die computergestützte Produktionsweise sehr nachhaltig: Sie reduziert den Materialverschnitt und die Fehlerquote. Das spart wertvolle Material-, Kraft- und Zeitressourcen beim Bauen.

Die reversible Schraubmontage ist zudem umweltfreundlich, denn sie erleichtert ein späteres, sortenreines Recycling. Wenn es dazu überhaupt kommt. Schließlich lassen sich die Module bei Nichtgebrauch als Ganzes verkaufen und per Kran versetzen. Das alte Grundstück bleibt dabei weitestgehend intakt und kann direkt als Garten weitergenutzt werden, während das Modul andernorts eine weitere Nutzungsphase anschwebt.

Sie besitzen eine Wohnimmobilie und planen, diese mit Mineralwolle zu dämmen oder haben dies bereits getan?

Gerne möchten wir von Ihrem Dämmvorhaben mit Glas- oder Steinwolle berichten.

Wir freuen uns auf Ihr Sanierungsprojekt!

Der vorgefertigte Holzrahmenbau ist auf Stahlstützen aufgeständert, was den Boden schont und Sitzgelegenheiten an der Terrasse schafft.

Das Wohnzimmer hat ein großes, bodentiefes Fenster zur Straße und verbindet sich über einen kleinen, verglasten Zwischenbau mit dem Bestand.

Das „fliegende Kinderzimmer“ hat dank erhöhter Lage mehr Privatsphäre, trotz großer Fenster zum Garten und zur Terrasse.

Das Holzrahmenmodul ist gerade so groß, dass es noch auf einen Tieflader passt. So konnte es im Ganzen und komplett vorgefertigt angeliefert werden.

Auch hier gilt wie fast immer im Holzbau: nach innen diffusionshemmend mit Dampfbremse, nach außen diffusionsoffen. Mineralwolle sichert bei SchwörerHaus den Wärme-, Brand- und Schallschutz.

Alle Fotos und Zeichnungen: SchwörerHaus / J. Lippert